Autorzy:

Krzysztof Makohonenko

Damian Gorzkiewicz

Michał Chmielarski

Separatory śrutu obok wirników rzutowych są najważniejszymi zespołami oczyszczarki, decydującymi o wydajności oraz jakości oczyszczania odlewów.

Do zadań separatora należy:

• oddzielanie w sposób ciągły i wycofywanie z obiegu wszystkich zanieczyszczeń powstałych z powierzchni oczyszczanych przedmiotów. Jest to masa formierska, masa rdzeniowa, stare powłoki malarskie oraz inne produkty korozji;

• stałe utrzymywanie ustalonego składu ziarnowego śrutu, poprzez wycofywanie z obiegu śrutu nadmiernie rozdrobnionego;

• wycofywanie z obiegu większych zanieczyszczeń w postaci: resztek rdzeni odlewniczych, grud masy formierskiej oraz urwanych podczas czyszczenia zalewek z odlewów, oddzielanych na sitach obrotowych;

• oddzielanie od czyściwa wszelkich frakcji pylistych i ich odprowadzanie do filtrów.

Sprawność separatorów decyduje w znacznej mierze o trwałości części technologicznego zużycia w oczyszczarkach. Są to przeważnie elementy robocze wirników rzutowych.

W praktyce stosowane są trzy podstawowe typy separatorów śrutu:

• separatory powietrzne jednostopniowe;

• separatory powietrzne dwustopniowe;

• separatory magnetyczno-powietrzne.

Separatory jednostopniowe są stosowane w oczyszczarkach, w których oczyszczane są wszelkie przedmioty o małym stopniu zabrudzenia, z wyłączeniem odlewów wykonywanych w formach piaskowych, do których przywarta jest masa formierska. Są to przeważnie małe i średniej wielkości oczyszczarki o ilości wirników rzutowych dochodzących do 2 sztuk i mocy pojedynczego wirnika nie większej niż 11kW. Wydajność wyrzutu śrutu takich wirników dochodzi do 150kg/min. Na poniższym rysunku przedstawiono separator powietrzny jednostopniowy. Mieszanina śrutu i zanieczyszczeń podawana jest z elewatora do separatora. W trakcie przesypywania śrut zostaje oczyszczony z większych frakcji na nieruchomym sicie (1), które jest oczyszczane okresowo po zakończonej pracy oczyszczarki. W dalszej kolejności śrut przesypuje się przez kurtynę powietrzną (2) wytworzoną przez zasysanie powietrza przez filtr. W efekcie następuje oddzielenie od śrutu zanieczyszczeń o mniejszej masie niż masa śrutu. Oczyszczony śrut opada grawitacyjnie do zbiornika śrutu (3), a zanieczyszczenia i nadmiernie rozdrobniony śrut są porywane strumieniem powietrza i transportowane do zbiornika zanieczyszczeń (4). Czysty śrut, poprzez układ zasilania trafia ponownie do wirnika rzutowego oczyszczarki, a zanieczyszczenia ze zbiornika (4) transportowane są przewodem elastycznym do pojemnika odpadów, który jest usytuowany przy oczyszczarce. Frakcje pyliste, poprzez ssawę (5) i przepustnicę (6), odciągane są do urządzenia odpylającego (filtra).

1. Sito

2. Kurtyna powietrza

3. Zbiornik śrutu

4. Zbiornik zanieczyszczeń

5. Ssawa

6. Przepustnica

Rys. nr 1. Separatory jednostopniowe.

Separatory powietrzne dwustopniowe (rysunek poniżej) są stosowane również do oczyszczania odlewów wykonywanych w formach piaskowych, które są średnio zanieczyszczone. Dla tych separatorów wagowy udział masy formierskiej w stosunku do masy śrutu nie powinien przekraczać 15%. Podawana z elewatora mieszanina zanieczyszczonego śrutu opada grawitacyjnie na sito (1), gdzie następuje oddzielenie większych frakcji zanieczyszczeń od śrutu. Przesypany przez sito śrut jest rozprowadzany przenośnikiem ślimakowym (2) wzdłuż całej użytecznej szerokości separatora. W dalszej kolejności śrut opada w obręb samoczynnie działającej przysłony spiętrzającej (3), której zadaniem jest równomierne rozłożenie warstwy śrutu wzdłuż powietrznej szczeliny przedmuchowej. W tym miejscu, dzięki działaniu kurtyny powietrznej, następuje rozdział mieszaniny śrutu i zanieczyszczeń na 4 frakcje:

• czysty śrut opada grawitacyjnie do zbiornika (4), skąd dalej trafia do układu zasilania wirników rzutowych;

• warstwa pośrednia zawierająca pewną ilość śrutu użytecznego i zanieczyszczeń trafia do zbiornika (5), skąd transportowana jest do ponownej separacji;

• nadmiernie rozdrobniony i bezużyteczny śrut oraz zanieczyszczenia kierowane są do zbiornika (6), skąd dalej transportowane są do pojemnika odpadów;

• frakcja pylista powstała w trakcie separacji jest odprowadzana przez ssawę z przepustnicą (7) do układu odpylającego.

1. Sito

2. Przenośnik ślimakowy

3. Przysłona spiętrzająca

4. Zbiornik czystego śrutu

5. Zbiornik warstwy pośredniej

6. Zbiornik zanieczyszczeń

i nadmiernie rozdrobnionego śrutu

7. Ssawa z przepustnicą

Rys. nr 2. Separatory powietrzne dwustopniowe.

Separator magnetyczno – powietrzny.

Czystość śrutu, jako czyściwa ma bardzo duże znaczenie i wpływ na jakość oczyszczania oraz na trwałość elementów roboczych wirników rzutowych. Piasek kwarcowy, będący składnikiem masy formierskiej, ma bardzo duże własności trące i w procesie zużywania się części technologicznego zużycia wirników rzutowych odgrywa bardzo dużą i negatywną rolę. Praktycznie zostało stwierdzone, że zwiększenie nadmiaru piasku kwarcowego w śrucie o 1% powoduje prawie dwukrotne zwiększenie intensywności zużycia części roboczych wirnika. Stąd też do oczyszczania średnio i silnie zanieczyszczonych odlewów, gdzie udział wagowy piasku formierskiego w śrucie przekracza 15%, stosowane są oczyszczarki wyposażone w separatory magnetyczno – powietrzne (rys. nr 3).

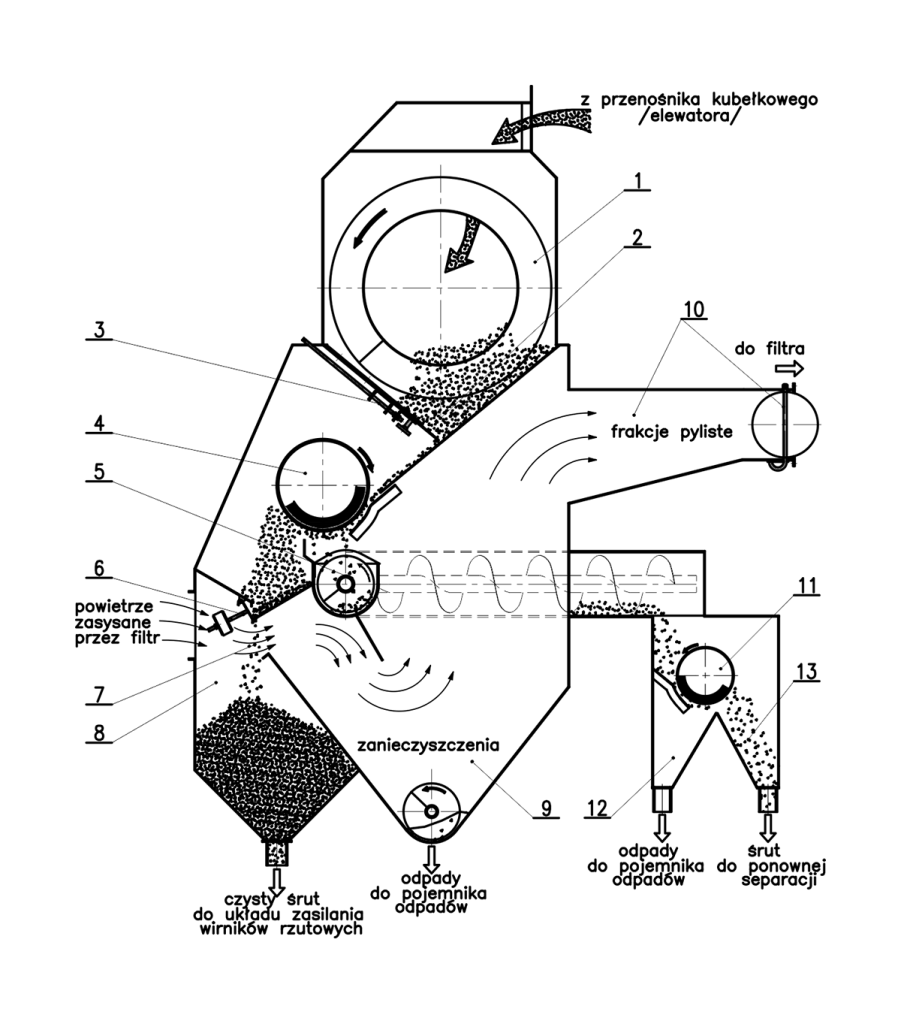

Mieszanina śrutu i zanieczyszczeń jest podawana z elewatora do bębna przesiewającego (1), gdzie następuje oddzielenie większych zanieczyszczeń. Oczyszczony wstępnie śrut jest rozprowadzany na całej długości separatora przy pomocy przenośnika ślimakowego (2). Za pomocą regulowanej przysłony (3), śrut jest równomiernie dozowany pod obracający się płaszcz bębna magnetycznego. Bęben dokonuje separacji magnetycznego śrutu od niemagnetycznych zanieczyszczeń. Jest to pierwszy stopień oczyszczania magnetycznego. Oczyszczony śrut, poprzez zastawkę spiętrzającą (6), opada grawitacyjnie w dół i przepływa przez kurtynę powietrzną (7), gdzie następuje jego dalsze oczyszczanie z resztek zanieczyszczeń. Czysty śrut spada do zbiornika (8), a zanieczyszczenia i nadmiernie rozdrobniony śrut są porywane przez strumień powietrza i trafiają do zbiornika (9) i dalej do pojemnika odpadów. Natomiast czysty śrut trafia spowrotem do układu zasilania wirników rzutowych. Zanieczyszczenia oddzielone przez bęben magnetyczny są transportowane za pomocą przenośnika ślimakowego (5) do bębna magnetycznego (11). Bęben magnetyczny oddziela śrut od pozostałych zanieczyszczeń (oczyszczanie magnetyczne II-stopnia). Oczyszczony śrut trafia do zbiornika (13) i dalej podawany jest do ponownej separacji. Natomiast zanieczyszczenia trafiają do zbiornika (12) i dalej transportowane są do pojemnika odpadów.

Separatory magnetyczno – powietrzne posiadają bardzo dużą sprawność. Praktyka wykazała, że opisany separator umożliwił uzyskanie zawartości piasku w śrucie 0,1%, a udział użytecznego śrutu w odpadach ok. 0,2%.

1. Bęben przesiewający

2. Przenośnik ślimakowy I

3. Regulowana przysłona

4. Bęben magnetyczny I (oczyszczanie magnetyczne I stopnia)

5. Przenośnik ślimakowy II

6. Zastawka spiętrzająca

7. Kurtyna powietrza

8. Zbiornik oczyszczonego śrutu I

9. Zbiornik zanieczyszczeń i nadmiernie rozrobionego śrutu

10. Ssawa z przepustnicą

11. Bęben magnetyczny II (oczyszczanie magnetyczne II stopnia)

12. Zbiornik zanieczyszczeń

13. Zbiornik oczyszczonego śrutu

Rys. nr 3. Separator magnetyczno – powietrzny.

Firma CASTECH oferuje Państwu separatory do oczyszczarek wirnikowych produkcji krajowej jako odtworzenie zużytych już zespołów separacji. Są to.

1. Separatory typowe stosowane w różnych typach i wielkościach oczyszczarek wirnikowych.

• T128-0 Separator powietrzny;

• T455-0 Separator powietrzny do oczyszczarek OWP-500, OWT-400A, OWD-1000A, OWBP-2.5;

• T476-0 Separator do oczyszczarek OWPKS-K, OWCD-20A, OWPK-1500, OWDP-1500;

• T825-0 Separator powietrzny ze ślimakiem do oczyszczarek OWK-5, OWD-4.5, OWB-2000, OWK-3.2;

• T849-0 Separator magnetyczno – powietrzny;

• T850-0 Separator magnetyczno – powietrzny;

• T870-0 Separator powietrzny.

2. Separatory specjalistyczne do oczyszczarek wirnikowych.

• Separator powietrzny do oczyszczarki taśmowo- ociernej OWT-120;

• Separator powietrzny do oczyszczarki wirnikowej OWPK-25;

• Separator powietrzny do oczyszczarki wirnikowej OWPK-4;

• Separator powietrzny do oczyszczarki wirnikowej stołowej OWS-900;

• Separatory inne.