Autorzy:

Krzysztof Makohonenko

Damian Gorzkiewicz

Artykuł polemiczny z cyklu „Ocalić od zapomnienia”

W 1982 roku, w Zakładowym Biurze Konstrukcyjnym ZBK w DOZAMET – Nowa Sól, została opracowana dokumentacja konstrukcyjna na mieszarkę dynamiczną MD-1000. W owym czasie MD-1000 była nowością w przemyśle odlewniczym, w zakresie maszyn do sporządzania mas formierskich. Oryginalna konstrukcja oraz unikatowa zasada działania nie przypominały niczym ówcześnie produkowanych w kraju i zagranicą mieszarek.

Firma DOZAMET wyprodukowała tylko jedną sztukę mieszarki MD-1000. Przeprowadzone próby i badania wypadły pomyślnie, a wyniki badan były bardzo zadowalające.

I. Przeznaczenie mieszarki MD-1000.

Mieszarka MD-1000 jest przeznaczona do sporządzania mas formierskich do formowania na wilgotno z piasków odlewniczych świeżych, masy zwrotnej z dodatkiem składników wiążących naturalnych lub syntetycznych. Jest stosowana w zmechanizowanych i zautomatyzowanych stacjach przerobu mas SPM. Może być również używana w przemyśle paszowym, nawozów sztucznych oraz materiałów ogniotrwałych.

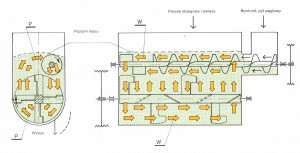

II. Budowa i zasada działania /wg schematu ideowego/.

Mieszarka złożona jest z nieruchomej komory mieszania w kształcie litery U, posadowionego w dolnej części komory mieszadła z łopatkami oraz usytuowanego niesymetrycznie nad nim przenośnika ślimakowego. Mieszadło oraz przenośnik ślimakowy są napędzane oddzielnymi silnikami elektrycznymi poprzez przekładnie wielopasowe.

Dynamika ruchów odpowiednio ustawionych łopatek oraz właściwy dobór linii śrubowej przenośnika ślimakowego gwarantują intensywny proces mieszania. Na ten proces mają również wpływ kierunki przemieszczania się składników w komorze:

• kierunek poprzeczny, oznaczony na schemacie strzałkami –P–;

• kierunek wzdłużny, oznaczony strzałkami –W–.

W rezultacie intensywnego mieszania składników oraz wielokrotnie wymuszonego przecinania się kierunków ruchu cząstek masy, uzyskuje się w krótkim czasie masę formierską wysokiej jakości.

Wyładowanie gotowej masy formierskiej odbywa się poprzez otwór wysypowy usytuowany w dolnej części komory roboczej.

Sterowanie mieszarki może być ręczne lub automatyczne.

Rys. nr 1. Schemat ideowy działania mieszarki MD-1000.

Rys. nr 1. Schemat ideowy działania mieszarki MD-1000.

Rys. nr 2. Mieszarka dynamiczna MD-1000 bez wyposażenia.

Rys. nr 2. Mieszarka dynamiczna MD-1000 bez wyposażenia.

Rys. nr 3. Mieszarka dynamiczna MD-1000 z wyposażeniem.

Rys. nr 3. Mieszarka dynamiczna MD-1000 z wyposażeniem.

Rys. nr 4. Mieszarka dynamiczna MD-1000 na stanowisku mieszania mas.

Rys. nr 4. Mieszarka dynamiczna MD-1000 na stanowisku mieszania mas.

III. Charakterystyka techniczna MD-1000.

1. Jednorazowe załadowanie – 1000 kg

2. Maksymalny czas trwania cyklu mieszania – 60 s

3. Wydajność – 60 T/h

4. Zainstalowana moc – 110 kW

5. Wymiary zsypu gotowej masy

– szerokość – 800 mm

– długość – 2220 mm

6. Masa mieszarki z wyposażeniem – 5200 kg

IV. Wyposażenie mieszarki MD-1000.

W skład wyposażenia mieszarki wchodzą:

• dozownik piasku odlewniczego;

• dozowniki ślimakowe dodatków sypkich – 2 szt;

• dozownik wody;

• blok zaworów elektropneumatycznych;

• instalacja sprężonego powietrza;

• wyposażenie elektryczne.

Stosownie do życzeń klienta mieszarka może być wykonana:

• z kompletnym wyposażeniem;

• z dowolnie wybranym wyposażeniem;

• bez wyposażenia.

Wyposażenie oraz warunki prądowe i klimatyczne powinny być określone przez klienta w zamówieniu.

V. Próby i badania mieszarki MD-1000.

Badania wykazały, że do uzyskania masy formierskiej wysokiej jakości wystarczy czas mieszania 60 s. Ten czas wystarczy do sporządzania mas odświeżanych oraz do mas sporządzanych ze składników świeżych. Dotyczy to sporządzania mas o wytrzymałości na ściskanie do 180 kPa.

W trakcie badań, dla porównania wykonano również masę formierską we wzorcowej mieszarce laboratoryjnej typu SIMPSON. Uzyskane parametry mas w obu mieszarkach przedstawiono na wykresach.

Rys. nr 5. Wykres wytrzymałości masy na ściskanie Rwc w zależności od czasu mieszania.

Rys. nr 5. Wykres wytrzymałości masy na ściskanie Rwc w zależności od czasu mieszania.

Rys. nr 6. Wykres przepuszczalności masy formierskiej Pw w zależności od czasu mieszania.

Rys. nr 6. Wykres przepuszczalności masy formierskiej Pw w zależności od czasu mieszania.

Rys. nr 7. Wykres wytrzymałości masy formierskiej na rozrywanie Rr w zależności od czasu mieszania.

Rys. nr 7. Wykres wytrzymałości masy formierskiej na rozrywanie Rr w zależności od czasu mieszania.

Mieszarkę dynamiczną MD-1000 oceniano na podstawie wyników Rwc, Pw, Rr osiągniętych po 60 sekundach czasu mieszania, porównując je z wynikami osiąganymi w mieszarce laboratoryjnej po 5 minutach mieszania. Porównanie wypada na korzyść mieszarki MD-1000, szczególnie jeżeli chodzi o przepuszczalność i wytrzymałość masy na rozrywanie.

VI. Porównanie parametrów technicznych MD-1000 z mieszarkami pobocznicowymi MP-120 i mieszarkami krążnikowymi MK-240.

|

Dane

|

Jednostka miary

|

MD-1000

|

MP-120

|

MP-240

|

|

Wydajność średnia

|

Q [t/h]

|

60

|

60

|

60

|

|

Moc zainstalowana

|

N [kW]

|

110

|

135

|

75

|

|

Masa całkowita

|

P [kg]

|

5200

|

12500

|

14100

|

|

Powierzchnia

|

F [m2]

|

9,6

|

17,5

|

13,2

|

|

N/Q

|

–

|

1,83

|

2,25

|

1,25

|

|

F/Q

|

–

|

0,12

|

0,29

|

0,22

|

|

P/Q

|

–

|

87

|

208

|

235

|

Z porównań danych oraz wskaźników N/Q, F/Q i P/Q wynika, że przy tej samej wydajności mieszarka dynamiczna MD-1000 jest ponad dwa razy lżejsza, zajmuje prawie dwa razy mniejszą powierzchnię produkcyjną oraz zużywa w stosunku do MP-120 mniej energii.

VII. Zalety mieszarki dynamicznej MD-1000.

Zainstalowanie mieszarki MD-1000 umożliwia:

• mniejsze zużycie energii elektrycznej;

• oszczędniejsze wykorzystanie powierzchni produkcyjnej;

• obniżenie kosztów eksploatacyjnych;

• prostota konstrukcji;

• łatwość obsługi.

Instalacja mieszarki MD-1000 w nowych lub aktualnie używanych stacjach przerobu mas SPM jest prosta ze względu na znacznie mniejsze wymiary i dogodny sposób jej załadunku i wyładunku.

VIII. Uwagi końcowe.

Zastanawiające jest to, że przedstawione powyżej zalety i korzyści ekonomiczne wynikające ze stosowania tej mieszarki nie przeniosły się na rozwój tej maszyny i zwiększenie jej produkcji. W firmie DOZAMET został wykonany prototyp MD-1000. Mieszarka została zainstalowana w stacji przerobu mas na odlewni i dostarczała masę formierską do pierwszej-krajowej w Polsce automatycznej linii formierskiej ALF-86 przerobionej póżniej na ALF-106. Po próbach i badaniach oraz krótkim czasie eksploatacji została zastąpiona mieszarką turbinową MT-1600.

Artykuł został opracowany w celu rozpropagowania tego tematu. Może znajdą się zainteresowane firmy lub osoby fizyczne, które by chciały się podjąć rozwinięcia i udoskonalenia tej konstrukcji. Firma CASTECH służy pomocą techniczną w tym zakresie.