Kompendium firmy CASTECH

Autorzy:

Krzysztof Makohonenko

Damian Gorzkiewicz

W automatycznych liniach i gniazdach formierskich zaformowane, zalane i wychłodzone formy odlewnicze są usuwane z zestawu skrzyń formierskich za pomocą:

- wybijania;

- wypychania;

Metody ręcznego wybijania zalanych form ze skrzyń formierskich są bardzo pracochłonne, energochłonne oraz czasochłonne. Ponadto emitują znaczny hałas oraz powodują znaczne zapylenie powietrza.

Proces wybijania form odbywa się przeważnie bezpośrednio nad kratą wstrząsową. Forma odlewnicza może być wybijana:

- energią kraty wstrząsowej, wtedy zestaw skrzyń formierskich leży bezpośrednio na ruszcie drgającej kraty wstrząsowej;

- wybijana ręcznie za pomocą młotków pneumatycznych. W tym przypadku forma odlewnicza jest zawieszona na trawersie nisko nad kratą wstrząsową i obsługa wybija formę ręcznie.

Wybijanie form energią kraty wstrząsowej jest nie zalecane, ponieważ drgający ruszt kraty niszczy powierzchnie podziałowe i transportowe skrzyń formierskich, a także elementy ustalające skrzynie dolne i górne względem siebie /sworznie i tuleje centrujące/.

Dla ułatwienia wybijania form odlewniczych, w niektórych przypadkach dokonuje się wstępnego rozbierania formy poprzez zdejmowanie skrzyni górnej. Masa formierska pozostaje wraz z odlewem w skrzyni dolnej. Odlew jest wyciągany ręcznie lub za pomocą urządzenia dźwigowego, a pozostała masa formierska jest wybijana na ruszt kraty wstrząsowej. Dotyczy to przeważnie form odlewniczych wyposażonych w użebrowane skrzynie formierskie.

Proces wypychania form odbywa się za pomocą maszyn zwanych wypycharkami, które najczęściej wchodzą w skład automatycznych linii formierskich ALF lub gniazd formierskich GF o różnym stopniu zmechanizowania. Rozróżnia się:

- mechaniczne wypychanie form, które można podzielić na:

– wypychanie mechaniczne od góry;

– wypychanie mechaniczne od dołu.

- pneumatyczne wypychanie form, które można podzielić na:

– bezpośrednie wypychanie form impulsem sprężonego powietrza;

– pośrednie wypychanie form impulsem sprężonego powietrza poprzez elastyczną przeponę;

– pośrednie wypychanie form impulsem sprężonego powietrza poprzez sztywny stempel.

ROZWÓJ KONSTRUKCYJNY MASZYN DO MECHANICZNEGO WYPYCHANIA FORM ODLEWNICZYCH. WYPYCHARKI MECHANICZNE.

W automatycznych liniach formierskich wypychanie form w postaci pakietów ze skrzyń formierskich może się odbywać poza odlewniczym przenośnikiem wózkowym jak i bezpośrednio na tym przenośniku. Stosowane do tych zadań maszyny zwane wypycharkami dzielą się na:

- wypycharki w których operacja wypychania odbywa się od dołu /zespół stempla oraz jego napęd umieszczone są pod zestawem formowym/. Stosowane są do wypychania form poza odlewniczym przenośnikiem wózkowym.

- wypycharki w których operacja wypychania odbywa się od góry /cały układ wypychania wraz z napędem znajduje się nad formą/. Mogą być stosowane do wypychania form bezpośrednio na odlewniczym przenośniku wózkowym.

Głównymi niedociągnięciami wypychania od dołu jest trudny dostęp do układu wypychania, zwiększone fundamenty oraz możliwość zasypywania mechanizmów napędu masą formierską, co ma wpływ na ich żywotność. Zaletą tych rozwiązań jest możliwość uzyskania małych przesypów masy formierskiej powstałych w wyniku deformowania się pakietu masy wraz z odlewem oraz prosta budowa maszyny.

Wypycharki w których ścinanie masy odbywa się od góry nie posiadają wad metody wypychania od dołu. Jednakże konstrukcja tych maszyn /szczególnie wypycharek pracujących bezpośrednio na odlewniczym przenośniku wózkowym/ utrudnia lub wręcz uniemożliwia zastosowanie kasety zabezpieczającej wypchnięty pakiet przed deformacją. W efekcie powstają znaczne przesypy masy formierskiej powstałe przy deformacji utworzonego pakietu. Zjawisko to powoduje zasypywanie masą formierską dolnych elementów maszyny oraz zapycha otwory i szczeliny przesypowe. Znaczna deformacja pakietu stwarza odsłonięcie, a tym samym intensywne chłodzenie gorącego jeszcze odlewu. Jest to zjawisko niekorzystne, gdyż wypychanie odlewu ze skrzyń formierskich w pakiecie ma na celu jego dalsze, powolne chłodzenie w masie formierskiej, w trakcie dalszego transportu na przenośniku dochładzającym.

W zakresie maszyn do wypychania form odlewniczych powstały poniższe projekty wynalazcze. Są to:

- Urządzenie do wypychania form – nr patentu 77199, współautor – Krzysztof Makohonenko;

- Urządzenie do wypychania form – nr patentu 134616, współautor – Krzysztof Makohonenko;

- Wypycharka form – nr zgłoszenia patentowego 128/81, współautor Krzysztof Makohonenko;

- Układ wypychania form – nr zgłoszenia patentowego 51/81, współautor Krzysztof Makohonenko.

Powyższe wynalazki, chronione patentami oraz zgłoszone do URZĘDU PATENTOWEGO w Warszawie projekty wynalazcze, wytyczały kierunek działania Zakładowego Biura Konstrukcyjnego w ówczesnej firmie DOZAMET- Nowa Sól w zakresie maszyn do wypychania form odlewniczych. Rozwiązania konstrukcyjne niniejszych maszyn stanowią po dzień dzisiejszy pierwowzór do dalszych prac rozwojowych.

1. WYPYCHARKA FORM /ALF-106/ wg rys nr 1, 2 i 3.

Pierwszy egzemplarz wypycharki produkcji krajowej został opracowany w 1972 roku i zastosowany w automatycznej linii formierskiej ALF-106 zainstalowanej w firmie DOZAMET – Nowa Sól. Rozwiązanie konstrukcyjne tej maszyny od 1973 roku chronione było na rynku krajowym patentem nr 771199. Od 1976 roku do 2015 roku maszyna pracowała poprawnie i w pełni zdała egzamin przydatności w automatycznej linii formierskiej.

Wypycharka była przystosowana do wypychania form od góry, bezpośrednio na płycie podformowej odlewniczego przenośnika wózkowego 5. Spychacz 4 wypycharki miał postać kasety, która zabezpiecza pakiet wypchniętej masy wraz z odlewem przed deformacją w czasie jego transportu na przenośnik dochładzający 7.

W 1980 roku nastąpiła modernizacja linii formierskiej, w trakcie której przystosowano linię do nowych wymiarów skrzyń formierskich. Przekonstruowano linię ze skrzyń 800x600x260/260 mm na 1000x 650x 260/260 mm.

ZASADA DZIAŁANIA WYPYCHARKI.

Po przemieszczeniu wózka przenośnika odlewniczego 5 wraz z ochłodzoną formą do wypycharki, następuje jego ustalenie w osi maszyny, za pomocą blokady 6 umieszczonej w korpusie dolnym konstrukcji nośnej 1. Następnie płyta ruchoma 2, wraz rozwartymi ramionami odchylnymi 8 oraz ruchomym stemplem3, przemieszczone zostają z wyjściowego położenia górnego w skrajne dolne położenie. W końcowej fazie tego ruchu stempel osiada na górnej powierzchni formy, natomiast listwy rolkowe ramion odchylnych 8 zostają zwarte / po osiągnięciu przez płytę ruchomą 2 / dolnego położenia i zachodzą pod górny kołnierz dolnej skrzyni formierskiej. W dalszej kolejności następuje samoczynne unieruchomienie stempla 3 w dolnym położeniu i powrotny ruch płyty ruchomej 2 w położenie górne. W trakcie tego ruchu dokonuje się właściwej operacji wypychania, polegającej na oddzieleniu pakietu masy formierskiej wraz z odlewem od zestawu skrzyń formierskich. Unieruchomiony stempel 3 przytrzymuje formę na płycie wózka przenośnika odlewniczego 5, a para listew rolkowych ramion odchylnych 8 unoszą zestaw skrzyń formierskich w górne położenie. Po przemieszczeniu stempla 3 w górne położenie wyjściowe powstały pakiet zostaje, przy pomocy spychacza 4 przepchnięty na przenośnik dochładzający 7. W trakcie tego ruchu jest przesuwany również /górna częścią płyty tego samego spychacza/ zestaw pustych skrzyń formierskich poza obręb maszyny. Wycofanie spychacza 4 w tylne położenie jest zakończeniem cyklu pracy wypycharki.

Na niniejszej wypycharce przeprowadzono pierwsze praktyczne próby wypychania form z zestawu skrzyń formierskich. Na podstawie tych prób określono współczynnik wytrzymałości masy formierskiej na ścinanie przy operacji wypychania. Dla określonych warunków panujących na ALF-106 współczynnik ten wyraża się wartością Kt=0.14MPa i zapewnia płynne wypychanie pakietu. Wyniki z prób i badań posłużyły do opracowania dalszych maszyn do wypychania form.

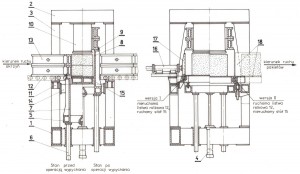

Rys. nr 1. Automatyczna linia formierska ALF-106.

Rys. nr 1. Automatyczna linia formierska ALF-106.

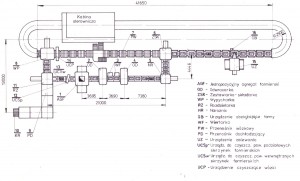

Rys. nr 2. Wypycharka /ALF-106/.

Rys. nr 2. Wypycharka /ALF-106/.

Rys. nr 3. Wypycharka /ALF-106/ widok z boku.

Rys. nr 3. Wypycharka /ALF-106/ widok z boku.

2. WYPYCHARKA FORM /ALF-87-1 oraz ALF-1010-2/wg rys. 4 i 5.

Wzorując się na wypycharce linii formierskiej ALF-106 zostały opracowane podobne maszyny do linii formierskich ALF-87-1/800x700x250/250 mm/ oraz ALF-1010-2 /1000x1000x250/250 mm/. Konstrukcje tych maszyn zostały pokazane na rys. nr 3 i 4.

Rys. nr 4. Wypycharka /ALF-87-1/.

Rys. nr 5. Wypycharka /ALF-1010-2/.

Rys. nr 5. Wypycharka /ALF-1010-2/.

Obie wypycharki posiadają bliźniacze konstrukcje i przystosowane są do wypychania form od góry, bezpośrednio na płycie odlewniczego przenośnika wózkowego PW. Układ linii formierskich ALF-87-1 i ALF-1010-2 wymusza zmianę cyklu pracy obu maszyn w stosunku do wypycharki z linii ALF-106. Odmienność pracy polega na tym, że w tych ostatnich po wypchnięciu i przemieszczeniu pakietu poza obręb maszyn powtórnie zestawia się zestaw pustych skrzyń formierskich na opróżnioną płytę wózka przenośnika odlewniczego celem ich dalszego transportu do rozdzielarki.

ZASADA DZIAŁANIA WYPYCHARKI.

Odlewniczy przenośnik wózkowy 5 o ruchu skokowym wprowadza zalane i częściowo schłodzone formy w przestrzeń roboczą maszyny, gdzie blokada 6 blokuje i ustala w osi wypycharki wózek PW. Stempel 3 zostaje opuszczony w dolne położenie osiadając na pakiecie masy. Płyta ruchoma 2 podnosi do góry zestaw skrzyń formierskich. Ruch ten, w początkowej fazie, jest wspomagany za pomocą czterech hydraulicznych cylindrów wspomagających 8. Jednocześnie szczotki umieszczone na stemplu 3 oczyszczają z resztek masy wewnętrzne powierzchnie zestawu skrzyń. Po uzyskaniu położenia górnego przez płytę ruchomą 2 wraz z zestawem pustych skrzyń, stempel 3 powraca w górną pozycje wyjściową umożliwiając bezkolizyjną pracę spychacza 4, który przesuwa pakiet masy wraz z odlewem z odlewniczego przenośnika wózkowego 5 na przenośnik dochładzający 7 i powraca do tylnej pozycji wyjściowej. W czasie tych ruchów spychacz 4 oczyszcza jednocześnie płytę wózka przenośnika odlewniczego szczotkami, w które jest wyposażony. Po wycofaniu spychacza płyta ruchoma 2 opuszcza zestaw pustych skrzyń formierskich na płytę wózka przenośnika odlewniczego 5. Równocześnie tłoczyska cylindrów wspomagających 8 zostają wycofane w dolne położenie wyjściowe. Następnie zostaje dokonane odblokowanie wózka przenośnika odlewniczego . Skokowy ruch przenośnika wprowadza pełną formę do wypycharki i wyprowadza pusty zestaw skrzyń formierskich poza obręb maszyny.

3. WYPYCHARKA FORM /ALF-140.90-1/ wg rys. nr 6.

Opisane w poprzednich rozdziałach rozwiązania konstrukcyjne metodą wypychania formy od góry nie likwidują skutecznie deformacji pakietu i związanych z tym znacznych przesypów masy formierskiej. Światowy stan techniki w dziedzinie wypychania form tą metodą również nie posiadał rozwiązania konstrukcyjnego, który rozwiązywałby ten problem. W 1980 roku firma DOZAMET – Nowa Sól została posiadaczem projektu wynalazczego pt. „Urządzenie do wypychania form”, który chroniony był patentem nr 134616. Jest to wypycharka przystosowana do wypychania pakietu od góry, jednakże pozbawiona jest wad tej metody. W znacznej większości likwiduje możliwość deformacji pakietu oraz przesypy masy formierskiej. Została ona zastosowana w automatycznej linii formierskiej ALF-140.90-1 /1400 x 900x 400 mm/ przeznaczonej dla ZM „URSUS”-Warszawa.

BUDOWA I ZASADA DZIAŁANIA.

Wypycharka składa się z trzech zasadniczych zespołów do których należy:

- konstrukcja nośna;

- zespół podnoszenia;

- spychacz.

Konstrukcja nośna zbudowana jest z korpusu górnego 1, słupów nośnych 2 oraz korpusu dolnego 3 jako podstawy. Do korpusu górnego jest podwieszony /od spodu/ trzysegmentowy, nieruchomy stempel 4. Konstrukcja segmentowa stempla umożliwia wypychanie form ze skrzyń użebrowanych. W korpusie górnym znajdują się również zamocowane cztery tuleje prowadnic 5 zespołu podnoszącego oraz dwa cylindry hydrauliczne 6, stanowiące napęd tego zespołu. Korpus dolny 3 jest wyposażony w stały stół 7, który stanowi dno utworzonej w czasie wypychania kasety. Do korpusu dolnego mocowane są również cztery blokady skrzyń 17. Zespół podnoszenia prowadzony jest w układzie pionowym przy pomocy czterech prowadnic 8 prowadzonych w tulejach korpusu górnego. Zespół składa się z płyty nośnej 9 z przymocowanymi do jej boków stałymi ramionami zakończonymi poziomymi listwami rolkowymi 10. W dolnych końcach ramion mocowane są naprzeciw siebie belki z płytami osłonowymi 11. Te ostatnie, w swym położeniu górnym, tworzą wraz z płytą czołową 12 spychacza oraz stołem 7 korpusu dolnego, kasetę na pakiet masy wraz z odlewem. W wewnętrznej części płyty dolnej 9 usytuowane są dwie blokady skrzyń 18. Cały zespół podnoszenia sprzęgnięty jest z dwoma cylindrami hydraulicznymi 6 przy pomocy dwóch cięgien 13.

Prostopadle do kierunku ruchu form i pustych skrzyń formierskich jest zainstalowany spychacz pakietów. Rama spychacza 14 jest mocowana swoją przednią częścią do korpusu dolnego 3 wypycharki, natomiast tylna część ramy zamocowana jest na podporze. Na ramie znajduje się cylinder hydrauliczny stanowiący napęd czołowe płyty spychającej 12, prowadzonej dwoma prowadnicami rurowymi 15. Prowadnice są mocowane suwliwie w korpusach prowadnic 16 mocowanych bezpośrednio do ramy spychacza 14.

Forma przemieszczana w ciągu transportowym, wprowadzona zostaje do wypycharki. Aby umożliwić swobodne ruchy formy w osi pionowej maszyny, forma przed wypycharką i zestaw pustych skrzyń za wypycharką zostają zablokowane blokadą skrzyń 17. W trakcie tej operacji, po obu stronach przygotowanej do wypychania formy powstaje konieczny luz umożliwiający blokowanie i jednoczesne jej osiowanie w maszynie przy pomocy dwóch blokad 18 zainstalowanych na płycie nośnej 9 zespołu podnoszenia. Następnie płyta nośna zespołu podnoszenia zostaje przemieszczona z dolnego, wyjściowego położenia w położenie górne. W tracie tego ruchu zestaw skrzyń zostaje od dołu podparty poprzecznie usytuowanymi do listew rolkowych belkami 11, które unoszą go w górne, skrajne położenie. Przemieszczając się ku górze powierzchnia formy / określona wymiarami wewnętrznymi skrzyń / opiera się o nieruchomy, trzysegmentowy stempel 4, stanowiący część konstrukcji nośnej. Wytworzona w ten sposób siła oporu powoduje ścięcie masy w obrębie bocznych ścian skrzyń formierskich i tym samym oddzielenie pakietu masy formierskiej wraz z odlewem od zestawu skrzyń. Utworzony pakiet pozostaje na stole 7 wypycharki, natomiast zestaw pustych skrzyń formierskich zostaje przemieszczony w górne położenie. W trakcie ruchu w górę płyty nośnej 9 , belki 11, swoimi płaszczyznami osłonowymi przemieszczone zostają równię ku górze tworząc wraz nieruchomym stołem 7 koryto /kasetę/, w którym pozostaje dopiero co utworzony pakiet. Kaseta, dodatkowo od strony spychacza, zamknięta jest jego płytą czołową 12. Od strony przenośnika dochładzającego /na przedłużeniu kierunku ruchu spychacza/ kaseta ma jeden bok nie zamknięty, gdyż od tej strony jest połączona z korytem przenośnika dochładzającego 19. Po zakończeniu operacji wypychania, znajdujący się w kasecie pakiet masy wraz z odlewem zostaje przesunięty płytą czołową spychacza 12 w koryto przenośnika 19. Powrót płyty czołowej spychacza w skrajne, tylne położenie jest sygnałem do opuszczenia zestawu pustych skrzyń formierskich w dolne położenie. W końcowej fazie opuszczania zestaw skrzyń osiada na rolkach listew rolkowych 10. Po odblokowaniu pustego zestawu skrzyń blokadami 18, zostaje on transportowany poza obręb maszyny. Cały cykl pracy odbywa się automatycznie.

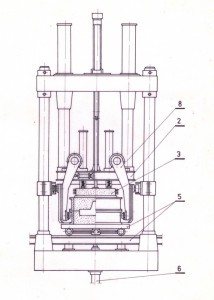

Rys. nr 6. Wypycharka /ALF-140.90-1/.

Rys. nr 6. Wypycharka /ALF-140.90-1/.

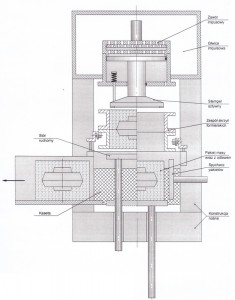

4. WYPYCHARKA FORM wg rys. nr 7.

Niewątpliwe zalety jakie posiada metoda wypychania od dołu były przyczyną zgłoszenia projektu wynalazczego pt. ”Wypycharka form” pod nr 128/81.

Wypycharka według proponowanego rozwiązania cechuje się prostą konstrukcją oraz ograniczeniem przesypów masy formierskiej do minimum. Przystosowana jest do wypychania form od dołu poza odlewniczym przenośnikiem wózkowym.

BUDOWA I ZASADA DZIAŁANIA.

Wypycharka form posiada konstrukcję nośną składającą się z korpusu dolnego 1 jako podstawy, korpusu górnego 2 oraz czterech słupów nośnych 3. W korpusie dolnym zamocowany jest cylinder hydrauliczny 4, stanowiący napęd ramy ruchomej 5. Rama ruchoma jest prowadzona za pomocą czterech prowadnic 6 ułożyskowanych suwliwie w korpusie dolnym 1 konstrukcji nośnej. Konstrukcja ramy ruchomej 5 posiada dwie przeciwlegle usytuowane ściany boczne 7 i 8, które w operacji wypychania /patrz stan po operacji wypchnięcia pakietu/ stanowią dłuższe boki utworzonej kasety, mieszczącej wypchnięty pakiet wraz z odlewem. W górnej części ścian bocznych są zamontowane dwa trzpienie centrujące 9. Do korpusu górnego 2 podwieszony jest od spodu nieruchomy stempel 10. Do słupów nośnych 3 są mocowane wsporniki 11 na których zamocowane są listwy rolkowe 12 transportu skrzyń formierskich 13. Pod listwami rolkowymi /równolegle do ich usytuowania/ zamontowane są belki nośne 14, na których opiera się stół 15 stanowiący dno kasety formowej. Prostopadle do kierunku ruchu skrzyń jest zainstalowany na belce nośnej 14 spychacz pakietów 16, którego płyta czołowa 17 stanowi przedni, krótszy bok kasety formowej. Po przeciwległej stronie spychacza , do konstrukcji nośnej maszyny, przymocowane jest koryto pośrednie 18 między wypycharka a współpracującym z nią przenośnikiem dochładzającym. Wypycharka stanowi maszynę jednostanowiskową, przelotową.

Forma przemieszczana w ciągu transportowym wprowadzona zostaje do wypycharki. Aby zapewnić swobodne ruchy zestawu skrzyń w osi pionowej maszyny, forma przed wypycharka i zestaw pustych skrzyń za wypycharką zostają zablokowane blokadą skrzyń. W trakcie tej operacji, po obu stronach przygotowanej do wypychania formy powstaje konieczny luz, który stwarza możliwość niewielkich przemieszczeń formy przy czynnościach jej blokowania i osiowania względem ramy ruchomej 5. Operacja ta odbywa się w następnej kolejności podczas ruchu w górę ramy ruchomej cylindrem roboczym 6. W trakcie tego ruchu rama ruchoma, swymi górnymi płaszczyznami czołowymi ścian bocznych 7 i 8 podpiera od dołu zestaw formowy 13 i jednocześnie osiuje go za pomocą trzpieni 9. Przy dalszym ruchu w górę ramy ruchomej, powierzchnia formy /określona wymiarami wewnętrznymi skrzyń/ opiera się o nieruchomy stempel 10, a wytworzona w ten sposób siła oporu powoduje ścięcie masy formierskiej w obrębie bocznych ścian skrzyń formierskich. Moment ten rozpoczyna właściwą operację wypychania formy, czyli oddzielenie pakietu masy wraz z odlewem od zestawu skrzyń. W efekcie utworzony pakiet pozostaje na stole 15 wypycharki, a zestaw pustych skrzyń zostaje przemieszczony w górne, skrajne położenie. W trakcie ruchu w górę ramy ruchomej 5, wspólnie z tworzeniem się pakietu, tworzy się również kaseta formowa. Dno kasety stanowi stół 15, natomiast dłuższe jej boki tworzone są przez ściany boczne 7 i 8 ramy ruchomej. Od strony spychacza 16 kaseta ograniczona jest jego płytą czołową 17. Od strony przenośnika dochładzającego / na przedłużeniu kierunku ruchu spychacza/, kaseta posiada jeden krótszy bok otwarty, od tej strony połączona jest z korytem pośrednim 18. Tworzy się w ten sposób ciąg transportowy wypychanych pakietów z wypycharki na przenośnik dochładzający. Po zakończeniu operacji wypychania, znajdujący się w kasecie pakiet zostaje przemieszczony płytą czołową 17 w koryto pośrednie 18 przenośnika dochładzającego.

Podczas spychania pakietu poza obręb maszyny istnieje możliwość kolizji płyty czołowej 17 spychacza z listwą rolkową 12 ciągu transportowego form. Problem ten w niniejszej wypycharce rozwiązano dwoma alternatywnymi sposobami.

W wersji I rama ruchoma 5, w swym końcowym odcinku ruchu w górę, unosi ponad poziom rolek transportowych stół 15, uniemożliwiając w ten sposób swobodne spychanie z niego pakietu. Stół w tym przypadku posiada odrębne prowadzenie i jest stołem ruchomym.

Wersja II uwzględnia ruchomą listwę rolkową /od strony przenośnika dochładzającego/ o wymuszonym ruchu.

Po zepchnięciu pakietu i powrocie płyty czołowej spychacza w tylne położenie, rama ruchoma 5 wraz z zestawem pustych skrzyń formierskich zostaje przemieszczona w dolne, wyjściowe położenie. W trakcie tego ruchu zestaw pustych skrzyń osiada na listwach rolkowych 12 ciągu transportowego linii formierskiej, skąd po odblokowaniu form przed i pustych skrzyń za wypycharką zostaje wypchnięty poza obręb maszyny. Jest to końcowa faza pracy wypycharki.

Przy stosowaniu rozwiązania konstrukcyjnego wg wersji I /listwa rolkowa 12 nieruchoma, stół 15 ruchomy/, w pierwszej fazie ruchu ramy ruchomej5 w dolne położenie następuje opadnięcie stołu 15 poniżej poziomu rolek transportowych.

Przy stosowaniu wersji II /stół nieruchomy, listwa rolkowa ruchoma/, po wykonaniu operacji spychania pakietu i wycofaniu płyty czołowej 17 w tylne położenie, następuje podniesienie ruchomej listwy rolkowej do poziomu listew ciągu transportowego linii formierskiej.

WNIOSKI KOŃCOWE.

Najbardziej rozpowszechnioną i stosowaną obecnie w automatycznych liniach formierskich jest technologia wykonywania form w masach bentonitowych na wilgotno metodą wysokich nacisków. Duże zgęszczenie wynikłe ze stosowania wysokich nacisków jednostkowych na powierzchnię formy /do 1.4 MPa/ oraz duża wytrzymałość masy powodują, że usunięcie masy formierskiej i odlewu z zestawu skrzyń formierskich jest trudniejsze i wymaga większej siły wypychania niż przy wykonywaniu form na formierkach wstrząsowo-prasujących typu FKT metodą niskich nacisków /ok. 0.25 MPa/. W automatycznych liniach formierskich ALF stosuje się kilka metod usuwania form ze skrzyń.

Wybijanie form metodą wstrząsania bezpośrednio na kracie /wybijanie energią kraty wstrząsowej/ jest najbardziej niekorzystne, gdyż emituje znaczne natężenie hałasu oraz powoduje wybijanie się skrzyń wraz z elementami ustalającymi. Niszczenie powierzchni podziałowych, powierzchni transportowych skrzyń oraz trzpieni i tulejek ustalających, stwarza konieczność częstej wymiany skrzyń formierskich. Jest to metoda bardzo kosztowna, przestarzała i coraz rzadziej stosowana, ponadto wymaga długiego obiegu skrzyń formierskich.

Metoda bezpośredniego wybijania form nad kratą wstrząsową nie powoduje niszczenia skrzyń, jednakże jej stosowanie wymaga również długiego obiegu zalanych form, wynikłego z czasu chłodzenia, potrzebnego do wychłodzenia odlewu do określonej parametrami technologicznymi temperatury. Z tego powodu jest to metoda również kosztowna.

Metodą najbardziej obecnie stosowaną, mającą największe szanse dalszego rozwoju , jest metoda wypychania form ze skrzyń formierskich. Wypychanie form posiada wiele zalet w stosunku do bezpośredniego wybijania form na lub nad kratą wstrząsową. W znacznym stopniu skraca obieg skrzyń formierskich w linii, a tym samym zmniejsza ich ilość oraz ilość maszyn i urządzeń służących do ich transportu. Z uwagi na duże koszty wykonania skrzyń przystosowanych do wykonywania form technologią wysokich nacisków, efekty oszczędnościowe wynikłe ze skrócenia ich obiegu są bardzo duże. Powstały w trakcie operacji wypychania pakiet masy wraz z odlewem jest wstępnie wychłodzony i posiada dogodne warunki dalszego chłodzenia na przenośniku dochładzającym /PD/. Z uwagi na oddzielenie zestawu skrzyń od pakietu może on intensywnie się chłodzić, przy czym szybkość chłodzenia nie przekracza wartości granicznych mających wpływ na strukturę odlewu i jego jakość.

Intensywność chłodzenia w pakiecie powoduje to, że tak ważny z technologicznego punktu widzenia czas chłodzenia może być krótszy. Fakt ten sprawia, że droga transportu chłodzonego odlewu w pakiecie może być krótsza, krótsza jest też całkowita droga chłodzenia, od momentu zalania formy ciekłym metalem do momentu wybicia odlewu na kracie wstrząsowej.

Z uwagi na duże zalety, rozwój metody wypychania idzie w kierunku wypychania form od dołu. Jest to metoda mająca największe szanse rozwoju oraz jest oraz częściej stosowana. Szacuje się, że w automatycznych liniach formierskich wyprze pozostałe metody usuwania form ze skrzyń formierskich. Jest to metoda prosta, tania i nie powodująca przesypy masy formierskiej.

ROZWÓJ KONSTRUKCYJNY MASZYN DO PNEUMATYCZNEGO WYPYCHANIA FORM ODLEWNICZYCH. WYPYCHARKI IMPULSOWE typu WPI.

W wysoce zautomatyzowanych liniach formierskich stosuje się kosztowne systemy wypychania form za pomocą napędów hydraulicznych. Napędy pneumatyczne stosowane są bardzo rzadko z uwagi na bardzo duże siły potrzebne do operacji wypychania form. Przy ogólnie stosowanym ciśnieniu w instalacji pneumatycznej na odlewni rzędu 0.6 – 0.8 MPa cylindry pneumatyczne musiałyby być bardzo dużych rozmiarów aby pokonać opory wypychania form. Stosowanie znacznych rozmiarów cylindrów pneumatycznych niszczy proporcje budowy wypycharki, a także potrzebuje znacznej ilości sprężonego powietrza. Z tej to przyczyny wypycharek do mechanicznego wypychania form z napędami pneumatycznymi się nie stosuje.

Krajowy przemysł odlewniczy charakteryzuje się dużą ilością stanowisk do ręcznego wybijania form. Aby ułatwić ten trudny proces usuwania form ze skrzyń formierskich firma CASTECH – Nowa Sól proponuje stosowanie wolnostojących wypycharek impulsowych typu WPI w gniazdach formierskich GF o małym stopniu mechanizacji oraz w odosobnionych stanowiskach wybijania form.

1. WYPYCHARKA IMPULSOWA Z TŁOKIEM POWIETRZNYM TYPU WPI-60.50 wg rys. 8, 9 oraz 10.

1.1 PRZEZNACZENIE MASZYNY.

Wypycharka impulsowa WPI-60.50 jest przeznaczona do impulsowego wypychania pakietu masy wraz z odlewem z zestawu skrzyń formierskich. Może być stosowana jako wypycharka przelotowa do linii i gniazd formierskich o dużym stopniu zmechanizowania i jako nieprzelotowa, do prostych gniazd formierskich i wolnostojących gniazd usuwania masy ze skrzyń formierskich.

1.2. CHARAKTERYSTYKA TECHNICZNA WPI-60.50.

- wymiary skrzyń formierskich

– długość – 600 mm;

– szerokość – 500 mm;

– wysokość – 200/150 mm;

- technologia wypychania – wypychanie oparte na niskociśnieniowej technologii

impulsowej, z wykorzystaniem jako źródła energii sprężonego powietrza o ciśnieniu poniżej 0.6 MPa;

- klasa jakości sprężonego powietrza zasilającego wypycharkę w zakresie ciał stałych, oleju i wody

– 4 klasa jakości;

- ciśnienie robocze zespołu impulsowego – 0.6 – 0.7 MPa;

- skok ramki dociskowej – 130 mm;

- skok wózka jezdnego – 800 mm;

- minimalna temp pracy – 5 stopni C;

- natężenie dźwięku dla 8-godzinnej ekspozycji – poniżej 85 dB;

- rodzaj sterowania – elektropneumatyczne;

- wymiary gabarytowe wypycharki

– długość – 2520 mm;

– szerokość – 1450 mm;

– wysokość – 2885 mm.

1.3. BUDOWA MASZYNY.

Wypycharka impulsowa składa się z następujących, głównych zespołów:

- konstrukcja nośna 1;

- głowica impulsowa 2;

- zespół odbioru pakietów;

- wózek jezdny 4;

- wyposażenie pneumatyczne 5;

- wyposażenie elektryczne 6.

1.3.1. Konstrukcja nośna 1. Składa się z konstrukcji wsporczej 7, która jest podstawą maszyny, ramy górnej 8 oraz czterech słupów nośnych 9. W górnej części konstrukcji wsporczej 7 są mocowane dwie listwy rolkowe 10 z rolkami 11. Z przodu konstrukcji nośnej 1 jest mocowana barierka ochronna 12, a po bokach, dwie osłony wózka jezdnego 13. Konstrukcja nośna zbudowana jest z rur kwadratowych. W tylnej części konstrukcji nośnej, na belce poprzecznej, są zamontowane dwa zderzaki 14.

1.3.2. GŁOWICA IMPULSOWA 2. Jest posadowiona na ramie górnej 8 konstrukcji nośnej 1. Składa się z następujących zespołów:

- zawór impulsowy 15;

- zespół ramki dociskowej 16;

- zawór impulsowy 17;

- komora wydechowa 18;

- korpus 19.

W dolnej części korpusu 19 montowany jest zawór impulsowy 15 składający się z gniazda zaworu 20 i talerza zaworu 21. W gnieździe zaworu jest montowany komplet uszczelnień 22 zaworu impulsowego.

W górnej części korpusu 19 znajduje się membrana 22, która wewnętrzną średnicą mocowana jest od dołu do tarczy membrany 23 a od góry do pierścienia membrany 24. Tarcza membrany 23 mocowana jest z kolei do cięgna 25, które utwierdzone jest przegubowo w gnieżdzie kulistym 26, przynależnym do talerza zaworu impulsowego 21.

Zewnętrzna średnica membrany 22 jest utwierdzona w górnej części korpusu 19, za pomocą pokrywy 27. Na pokrywie jest zamontowany zawór sterujący 17. Zawór zabudowany jest komorą wydechową 18, w której znajdują się tłumiki wydechu 28, pierścieniowo rozlokowane na cylindrycznej ścianie pionowej.

W dolnej części głowicy impulsowej 2, pod zaworem impulsowym 15, jest umieszczony zespół ramki dociskowej 16. Składa się on z tulei prowadzącej 29, po której przemieszcza się suwliwie ramka 30. Ramka przemieszczana jest za pomocą czterech cylindrów pneumatycznych 31, poprzez sprzęgła elastyczne 32. Wewnątrz ramki dociskowej znajduje się ekran filtracyjny 33, a w jej dolnej – czołowej powierzchni usytuowana jest uszczelka 34.

1.3.3. ZESPÓŁ ODBIORU PAKIETU 3. Składa się z ruchomego rusztu 35 do którego jest mocowana kaseta 36. Ruszt jest mocowany wahliwie do konstrukcji wsporczej 37, która jest ułożyskowana tocznie i mocowana do belki konstrukcji nośnej 1. Ruch odchylny rusztu wraz z kasetą i konstrukcją wsporczą jest realizowany za pomocą cylindra pneumatycznego 38.

1.3.4. WÓZEK JEZDNY 4. Wykonany jest z blachownicy stalowej. Posiada ramę wózka 39 do której są mocowane od dołu listwy transportowe 40, od góry listwy oporowe 41. Wózek mocowany jest do dwóch cylindrów pneumatycznych 45 za pomocą dwóch uch 42. Wózek jest wyposażony dodatkowo dwa trzpienie 43 centrujące skrzynie formierskie oraz cztery ślizgi 44.

1.3.5. i 1.3.6. WYPOSAŻENIE PNEUMATYCZNE 5 I ELEKTRYCZNE 6. Elementy pneumatyki oraz aparatura elektryczna są zainstalowane na konstrukcji nośnej 1.

1.4. ZASADA DZIAŁANIA wg rys. nr 8.

Wychłodzone formy dostarczane są z przenośnika odlewniczego na wózek jezdny 4 za pomocą suwnicy lub elektrowciągu. W tym celu stosowane są zestawy skrzyń formierskich dźwignicowych z czopami transportowymi.

Ustawiony na trzpieniach centrujących 43 wózka jezdnego 4 zestaw skrzyń wraz z formą jest transportowany w oś roboczą wypycharki, bezpośrednio pod głowicę impulsową 2.

W następnej kolejności następuje samoczynne opuszczenie ramki dociskowej 16 do powierzchni podziałowej górnej skrzyni i jednoczesne uszczelnienie od góry komory technologicznej. W tak utworzoną i uszczelnioną komorę dokonuje się impulsu sprężonego powietrza, który oddziaływując jako tłok powietrzny na górne warstwy formy, powoduje jej wychnięcie z zestawu skrzyń formierskich na zespół odbioru pakietów 3. Podczas tej operacji ruszt 35 zespołu odbioru pakietów jest w położeniu górnym. Pakiet masy wraz z odlewem opadając na ruszt częściowo się od dołu deformuje. Jest to działanie celowe, gdyż lużna masa formierska oraz bryły masy przepalonej nie przeciążają kraty i dzielą masę pakietu na dwie porcje podawane w różnym czasie na kratę wstrząsową. W ten sposób krata nie jest przeciążona i może pracować w sposób płynny. Pozostawiona na ruszcie 35 zespołu odbioru pakietów druga porcja masy wraz z odlewem jest powoli opuszczana na kratę wstrząsową. W trakcie tego ruchu odlew jest cały czas chroniony pozostałą na ruszcie masą formierską i wraz z nią zostaje delikatnie przemieszczony na ruszt drgającej kraty wstrząsowej.

1.5. CECHY CHARAKTERYSTYCZNE WPI-60.50.

Wypycharka jest przystosowana do łatwej zabudowy w gniazdach i liniach formierskich o regularnych ciągach transportowych. Wypychanie impulsowe jest jedną z najbardziej wydajnych metod usuwania masy i odlewu ze skrzyń formierskich.

Niska energochłonność wypycharek impulsowych czyni te maszyny atrakcyjnymi maszynami odlewniczymi, i powinne być chętnie stosowane w nowoczesnych stanowiskach wypychania form. Jednakże, mimo swych zalet nie są w obecnej chwili produkowane na rynku krajowym.

Wypycharki impulsowe charakteryzują się następującymi zaletami:

- krótkim cyklem maszynowym, co wiąże się ze zwiększenie wydajności pracy;

- stateczną konstrukcją i małą ilością części trących, przez co żywotność maszyny jest bardzo duża;

- prostotą konstrukcji i bardzo dużą niezawodnością pracy;

- niskim ciśnieniem roboczym sprężonego powietrza, przez co zwiększa się bezpieczeństwo pracy oraz znacznie obniża zużycie sprężonego powietrza;

- proces właściwego wypychania mierzony jest w milisekundach przez co zużycie sprężonego powietrza jest bardzo niskie;

- zastosowany do wypychania stempel /tłok powietrzny/ zastępuje stemple mechaniczne, przez co zjawisko tarcia między elementami stempla a ściankami wewnętrznymi skrzyń formierskich ograniczone jest do minimum;

- przejście stempla powietrznego przez wewnętrzne powierzchnie skrzyń formierskich oczyszcza pionowe ściany z resztek mady formierskiej;

- zastosowana w WPI technologia impulsowego wypychania form nie wpływa ujemnie na jakość i zużycie powierzchni podziałowych i transportowych skrzyń formierskich, przez co wydłuża się okres ich stosowania;

- łagodne przemieszczenie pakietu masy z odlewem na kratę wstrząsową, nie niszczy odlewu;

- możliwość oddziaływania kilkukrotnego impulsu sprężonego powietrza na powierzchnie formy;

- niskie zużycie energii /mała energochłonność/;

- niski i bardzo krótki poziom emisji hałasu;

- proces wypychania impulsowego zawiera w sobie dodatkowe operacje w postaci homogenizacji i chłodzenia masy formierskiej.

Przeprowadzone próby wykazały, że efekty wypychania form są bardzo znaczne i przeszły wszelkie oczekiwania. Całkowite wypchnięcie formy o wymiarach 600x500x250/250 mm nastąpiło już przy ciśnieniu 0.08 MPa, co potwierdza fakt, że zużycie sprężonego powietrza jest znikome.

Bardzo niskie ciśnienie robocze potwierdza, że technologia wypychania impulsowego stosowana w wypycharce WPI-60.50 jest najmniej energochłonną metodą wypychania.

Niskie ciśnienie robocze w głowicy impulsowej to również tylko chwilowa emisja hałasu poniżej dopuszczalnych norm /poniżej 85 dB/ oraz większe bezpieczeństwo pracy. Stabilna konstrukcja nośna wypycharki oraz mała ilość części trących powoduje, że żywotność wypycharki jest bardzo duża.

Wypycharka jest wyposażona w niskociśnieniowy zespół impulsowy spełniający wymogi efektywnego wypychania formy, charakteryzuje się:

- bardzo dużą prędkością narastania ciśnienia w tracie impulsu;

- równomiernością rozłożenia tego ciśnienia na całej powierzchni formy, wynikłą z dostatecznej objętości zbiornika ciśnieniowego zespołu impulsowego w stosunku do powierzchni i objętości formy;

- dużą powierzchnią przelotu zaworu impulsowego w stosunku do powierzchni wypychanej formy.

Wypycharka impulsowa WPI-60.50 może współpracować z każdą samopodającą kratą wstrząsową.

1.6. PRZEWIDYWANE EFEKTY.

1.6.1. Przewidywane efekty postępu naukowo-technicznego.

W odlewniach krajowych nie jest stosowany proces wypychania impulsowego. W 1997 roku, ówczesna firma DOZAMET – Nowa Sól wyprodukowała prototypową wypycharkę WPI-60.50, której głównym wynalazcą był ówczesny Główny Konstruktor /inż. Krzysztof Makohonenko, współautor niniejszego opracowania/ . Na owe czasy było to pionierskie rozwiązanie techniczne, nigdzie dotąd w kraju nie stosowane. Do dni dzisiejszych żadna z firm krajowych i zagranicznych nie podjęła tego tematu.

Prototyp wypycharki impulsowej WPI-60.50 został wystawiony na 69-tych Międzynarodowych Targach Poznańskich w 1997 roku i zdobył ZŁOTY MEDAL.

Konstrukcja wypycharki impulsowej jest konstrukcją oryginalną, chronioną w Urzędzie Patentowym RP w Warszawie.

Patent nr 162301 „ Urządzenie do usuwania form odlewniczych z zestawu skrzyń formierskich”.

Dalsze rozwinięcia konstrukcji tej maszyny zostały zgłoszone do Urzędu Patentowego RP.

Zgłoszenie patentowe nr P320280 z dnia 28.05.1997 rok

„Maszyna do usuwania form odlewniczych z zestawu skrzyń formierskich”.

Z uwagi na okres ochrony patentowej, która w Polsce wynosiła 15 lat, patenty chronione te wynalazki straciły moc prawną.

1.6.2. Przewidywane efekty społeczne.

Nowy sposób wypychania form, jakim jest wypychanie impulsowe może dać duże efekty społeczne.

Jest to metoda nie emitująca natężenia hałasu ponad dopuszczalne normy, a więc poprawia ochronę zdrowotną. Eliminuje proces wstrząsania i wibracji, który występuje przy wybijaniu formy energią kraty wstrząsowej.

Sama operacja wypychania pakietów trwa bardzo krótko /kilkanaście milisekund/ , przez co jej uciążliwość jest znikoma.

Proces wypychania impulsowego jest łatwy do uszczelnienia, przez co poprawiają się warunki ochrony środowiska.

Dzięki zastosowaniu wypycharki WPI-60.50 znacznie się poprawiają warunki pracy. Obecne stanowiska pracy, ze względu na dużą uciążliwość, nie są chętnie obsadzane przez pracowników. Przy zastosowaniu WPI-60.50 efekty społeczne w skali regionu i kraju powinne być bardzo duże.

1.6.3 Przewidywane efekty ekonomiczne.

Dotychczasowe wybijarki, a szczególnie wypycharki form są bardzo rozbudowane i drogie w eksploatacji. Dotyczy to szczególnie wypycharek mechanicznych z napędem hydraulicznym. Wypycharki te wymagają kosztownych stacji hydraulicznych o znacznych rozmiarach i ze względu na ich hałas muszą być usytuowane w specjalnych pomieszczeniach. Są to maszyny bardzo drogie i kosztowne w eksploatacji.

Wypycharka impulsowa WPI-60.50 jest maszyną bardzo prostą w budowie i obsłudze. Przy jej wytwarzaniu przewidywane są znaczne obniżenia kosztów produkcji.

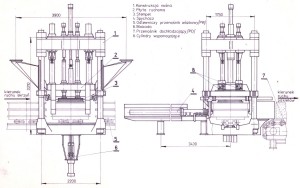

Rys. nr 8. Wypycharka impulsowa WPI-60.50.

Rys. nr 8. Wypycharka impulsowa WPI-60.50.

Rys.nr 9. Wypycharka impulsowa WPI-60.50 rzut z boku.

Rys.nr 9. Wypycharka impulsowa WPI-60.50 rzut z boku.

Rys. nr 10 Wypycharka impulsowa WPI-60.50 widok ogólny.

Rys. nr 10 Wypycharka impulsowa WPI-60.50 widok ogólny.

Wypycharka impulsowa WPI-60.50.

Wypycharka impulsowa WPI-60.50.

Wypycharka impulsowa WPI-60.50.

Wypycharka impulsowa WPI-60.50.

1.7. Dalszy rozwój techniczny wypycharek impulsowych typu WPI.

Wypycharki impulsowe mogą oddziaływać impulsem sprężonego powietrza na formę odlewniczą bezpośrednio lub w sposób pośredni. Oddziaływanie pośrednie odbywa się najczęściej poprzez:

– sztywny stempel wyposażony w tłok i tłoczysko;

– sztywny stempel wyposażony w ramkę dociskową;

– elastyczny stempel wyposażony w ramkę dociskową.

Powyższe metody przedstawiają rys. 11, 12 oraz 13.

We wszystkich tych przypadkach głowica impulsowa jest wyposażona w zawór impulsowy, który oddziaływuje na tłok cylindryczny stempla, na sztywny stempel sprężyście zawieszony lub na sprężyście zawieszoną przeponę.

Rys. nr 11. Wypycharka impulsowa ze sztywnym stemplem.

Rys. nr 11. Wypycharka impulsowa ze sztywnym stemplem.

Rys. nr 12. Wypycharka impulsowa ze sztywnym stemplem zawieszonym sprężyście.

Rys. nr 12. Wypycharka impulsowa ze sztywnym stemplem zawieszonym sprężyście.

Rys. nr 13. Wypycharka impulsowa z elastycznym stemplem.

Rys. nr 13. Wypycharka impulsowa z elastycznym stemplem.