Firma CASTECH przedstawia Państwu ofertę techniczno-handlową na zakup części produkcyjnej odlewni w postaci:

• STACJA PRZEROBU MAS TYPU SPM-6, wyposażona w mieszarkę turbinową typu MT-250,

• FORMIERNIA, wyposażona w linię formierską LF-63.50,

• TOPIALNIA METALI NIEŻELAZNYCH, wyposażona w gazowy piec tyglowy 0.5T.

1. STACJA PRZEROBU MAS SPM-6

Stacja przerobu mas jest przeznaczona do wytwarzania masy formierskiej do linii LF-63.50 i jest wyposażona w nowoczesną mieszarkę turbinowa z pochyloną misą typu MT-250.

Charakterystyka techniczna SPM-6.

1. Wydajność – 6 t/h

2. Moc zainstalowana – 90.5 kW

3. Zasilanie elektryczne – 3×400/230V, 50Hz, TN-S

A. Mieszarka turbinowa MT-250.

1. Jednorazowy załadunek – 250 kg

2. Wydajność maksymalna – 7.5 t/h

3. Czas cyklu – regulowany

4. Czas wyładunku – ok. 15 s

5. Ilość turbin – 1 szt

6. Moc silnika turbiny – 22 kW

7. Moc silnika obrotu misy – 7.5 kW

8. Moc zainstalowana – 29.5 kW

9. Ciśnienie sprężonego powietrza – 05 – 0.6 MPa

10. Maksymalne zużycie wody – 250 dm3/h

11. Ciśnienie robocze wody – 0.25 – 0.45 MPa

B. Dozowanie składników masy

1. Masa zwrotna – waga tensometryczna

2. Piasek odlewniczy świeży – waga tensometryczna

3. Mieszanka bentonitowa – waga tensometryczna

4. Woda – aparatura do pomiaru i regulacji wilgotności masy typu RWM-1

5. Objętość zbiornika masy zwrotnej – 23 m3

6. Objętość zbiornika piasku świeżego – 18 m3

7. Objętość zbiornika mieszanki bentonitowej – 18 m3

8. Sterowanie

– automatyczne

– ręczne

– remontowe.

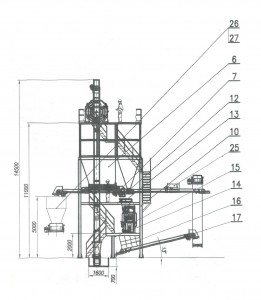

Rys. nr 1a. Stacja przerobu mas typu SPM-6 – widok z boku.

Rys. nr 1b. Stacja przerobu mas typu SPM-6 wraz z linią formierską – widok z góry.

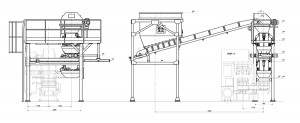

Rys. nr 2. Dozowanie masy do maszyny formierskiej typu HSP-1.

2. Formiernia

Formiernia jest wyposażona w półautomatyczną linię formierską typu LF-63.50 przystosowaną do wykonywania form w skrzyniach o prześwicie 630×500 x200/200 mm. Jest to linia oparta na technologii zagęszczania form strumieniem sprężonego powietrza metodą SEIATSU PROCESS.

Charakterystyka techniczna LF-63.50

Wymiary skrzyni formierskiej w świetle:

długość – 630mm

szerokość – 500 mm

wysokość – 200 mm

Technologia formowania – SEAITSU PROCESS

Typ maszyny formierskiej – HSP–1 HWS

Wydajność teoretyczna – 50 form/h

Przewidywana wydajność praktyczna – 24 form/h

Ilość płyt podformowych – 72 szt.

Wymiary gabarytowe płyty podformowej:

długość – 950mm

szerokość – 600 mm

wysokość – 50 mm

Siła prasowania – 250kN

Moc zainstalowana na HSP – 1 – 5,5 kW

Dozowanie masy formierskiej – grawitacyjne wagowe

Cykl pracy maszyny formierskiej – 36 s

Ciśnienie sprężonego powietrza – 0,6–0,7 MPa

Warunki zasilania – 3x380V/50Hz

Moc zainstalowana na linii – 50 kW

Ilość kompletów skrzyń formierskich w obiegu – 56 szt.

Ilość kompletów skrzyń formierskich na odcinku chłodzenia (w zależności od miejsca zalewania na polu zalewowym) – max 43 szt. – min 31 szt.

Czas chłodzenia odlewów w formie (przy wydajności teoretycznej) – 38 min

Czas chłodzenia odlewów w formie (przy wydajności rzeczywistej) – 78 min

Czas chłodzenia odlewów na przenośniku płytowym bez masy formierskiej (od stanowiska wypychania do zbiorczego przenośnika siatkowego) – ok. 6 min

Teoretyczne zapotrzebowanie masy formierskiej – 9,6 t/h

Rzeczywiste zapotrzebowanie masy formierskiej – 5,8 t/h

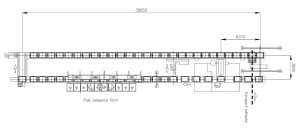

Opis budowy linii formierskiej

Linia formierska przeznaczona jest do wykonywania form odlewniczych w skrzyniach formierskich oraz wszystkich operacji pomocniczych związanych z transportem zdejmowaniem, składaniem, chłodzeniem i oddzielaniem odlewów od masy formierskiej.

Jest to linia z jedną maszyną formierską HSP–1 firmy „HWS” /HEINRICH WAGNER SINTO/.

Ciąg technologiczny linii składa się z następujących maszyn:

maszyna formierska /HSP–1/,

odwracarka /OD/,

wypycharka /WP/,

rozdzielarka /RZ/,

narożnik I, II, III /NR/,

przesuwnica /PS/,

urządzenie czyszczące skrzynie /USC/,

spychacz /SP/,

transporty rolkowe /I do VII/ /TR/,

tunel chłodzący /TCH/,

krata wstrząsowa /KR/,

płyty podformowe,

zabudowa kraty wstrząsowej /kabina dźwiękochłonna/.

Poszczególne maszyny linii formierskiej połączone są wzajemnie transportem rolkowym.

Poza maszyną formierską /MF/, która wyposażona jest w cylindry hydrauliczne wraz ze stacją hydrauliczną wszystkie inne maszyny oraz urządzenia napędzane są siłownikami pneumatycznymi oraz silnikami elektrycznymi, przez co znacznie zostaje uproszczona konstrukcja oraz eksploatacja linii w warunkach odlewni. Sterowanie linii oparte na swobodnie programowalnym sterowniku, który gwarantuje niezawodną pracę linii z równoczesną kontrolą ruchów oraz położeń poszczególnych elementów oraz mechanizmów ruchomych.

Wszystkie maszyny posiadające elementy ruchome wymagające smarowania (jak: wały, prowadnice i inne) wyposażone są w instalacje centralnego smarowania gwarantującą płynną pracę mechanizmów oraz ich zwiększoną żywotność niezależną od czynników zewnętrznych – obsługi.

Ze względu na lokalizację linii, posiada ona zwartą konstrukcję z prostym obiegiem skrzyń formierskich transportowanych na płytach podformowych.

Krata wstrząsowa /KR/ posadowiona na fundamentach, zabudowana jest w komorze dźwiękochłonnej, która podłączona jest do instalacji odpylającej. Maszyny wchodzące w skład linii posadowione są na poziomie zerowym hali.

Pod ciągiem technologicznym od zestawiarko–składarki /ZS/ poprzez maszynę formierską /MF/ do kraty wstrząsowej /KF/ usytuowany jest kanał z przenośnikiem taśmowym.

Pod kratą wstrząsową usytuowany jest również przenośnik taśmowy. Przenośniki taśmowe w kanałach odprowadzają masę formierską na zbiorczy przenośnik masy zwrotnej. Krata wstrząsowa /KR/ połączona jest rynną z przenośnikiem płytowym. Nad maszyną formierską zamontowany jest zbiornik masy świeżej z dozownikiem taśmowym. Zbiornik masy posadowiony jest na konstrukcji nośnej. Zalewanie form odbywa się za pomocą zatyczkowej kadzi lejniczej, która przemieszcza się po trasie wyznaczonej przez tor kolejki do zalewania. Linia wyposażona jest ponadto w pomosty, barierki ochronne oraz osłony.

Rys. nr 3. Maszyna formierska typu HSP-1 firmy HWS/Niemcy wchodząca w skład linii formierskiej LF-63.50.

Rys. nr 3. Maszyna formierska typu HSP-1 firmy HWS/Niemcy wchodząca w skład linii formierskiej LF-63.50.

Opis działania linii formierskiej LF-63.50

Linia formierska, w związku z zastosowaniem w niej maszyny formierskiej HSP–1, przystosowana jest do wykonywania form na wilgotno pod średnimi naciskami. Proces wykonywania form, transportu skrzyń formierskich oraz płyt podformowych jest częściowo zautomatyzowany; obsługa linii ogranicza się do:

obsługi maszyny formierskiej HSP–1,

ręcznego zakładania rdzeni do form,

składania ręcznego form z udziałem wciągnika elektrycznego,

rozdzielania ręcznego form,

kontrola prawidłowości pracy, regulacji, przeglądów i konserwacji.

Półformy wykonywane są na dwupozycyjnej maszynie formierskiej HSP–1 przemiennie półforma górna z dolną.

Ze względu na to, że maszyna formierska HSP–1 przeznaczona jest do obsługi ręcznej, wbudowanie jej w linię automatyczną formowania powoduje konieczność dokonywania kilku operacji w cyklu ręcznym. Zadozowanie masy do pustej skrzyni formierskiej umieszczonej na stole rolkowym maszyny formierskiej /MF/ dokonuje pracownik obsługujący. Po zadozowaniu masy formierskiej do skrzyni jest ona ruchem obrotowym wprowadzana do maszyny formierskiej /MF/, natomiast gotowa wykonana półforma poprzez obrót stołu rolkowego maszyny formierskiej /MF/ przemieszcza się w oś wzdłużną transportu rolkowego /TR I/.

Wykonana półforma zostaje ręcznie zepchnięta ze stołu rolkowego maszyny formierskiej /MF/, a na jej miejsce zostaje wprowadzona pusta skrzynia formierska, do której następuje dozowanie masy formierskiej. Zepchnięte półformy dolne i górne transportowane są na przemian po przenośniku rolkowym, w kierunku stanowiska składania form. W trakcie tego ruchu, w półformach dolnych może być dokonywana operacja ścinania nadmiaru masy. Operacja ta wykonywana jest ręcznie. Po ręcznym włożeniu rdzeni, następuje operacja ręcznego składania obu półform w formę, z udziałem wciągnika elektrycznego. Złożona forma jest zestawiana na płytę podformową zautomatyzowanego przenośnika rolkowego i transportowana jest w zasięg pola zalewania. Zalewanie form odbywa się za pomocą zatyczkowej kadzi lejniczej, która przemieszcza się po trasie wyznaczonej przez tor kolejki do zalewania. Kadź zatyczkowa zasilana jest okresowo ciekłym metalem za pomocą suwnicy lejniczej. Zalane formy przemieszczane są do przesuwnicy /PS/, która dokonuje przemieszczenia form w oś tunelu chłodzącego /TCH/. Tunel chłodzący /TCH/ połączony jest z instalacją odciągową. Po przejeździe przesuwnicy /PS/ następuje zepchnięcie formy przez spychacz pneumatyczny i następuje powrót przesuwnicy /PS/ do położenia wyjściowego. Na końcu tunelu chłodzącego /TCH/ następuje rozdzielenie form od płyt podformowych. Formy zostają zepchnięte do wypycharki /WP/, natomiast płyty podformowe po zmianie poziomu transportowego w narożniku /NR III/, przenoszone są ręcznie w pole składania form. Skrzynie formierskie w wypycharce /WP/, po wykonanej operacji wypchnięcia masy formierskiej z odlewem na kratę wstrząsową /KR/, przemieszczane są ręcznie za pomocą elektrowciągu na stanowisko rozdzielania skrzyń, gdzie następuje operacja ręcznego rozdzielenia skrzyń i kolejno ich przemieszczania do maszyny formierskiej /MF/, po uprzednim oczyszczeniu powierzchni podziałowych na urządzeniu czyszczącym skrzyń /USC/. W tym czasie wybite odlewy na kracie wstrząsowej /KR/, po uprzednim ich oddzieleniu od masy formierskiej, podawane są na przenośnik płytowy i transportowane nowym kanałem na zbiorczy przenośnik siatkowy i dalej do oczyszczalni. Masa formierska z form wybitych na kracie wstrząsowej /KR/, jak również przesypowa z formierki HSP–1, urządzenia czyszczącego skrzynie oraz zgarniacza masy, systemem transportu taśmowego, podawana jest na zbiorczy przenośnik masy zwrotnej.

Konstrukcja skrzyń przewiduje zastosowanie klamer do spinania skrzyń, których zakładanie oraz zdejmowanie jest realizowane ręcznie przez obsługę.

Jednym z warunków ciągłej pracy linii jest stale napełniony zbiornik masy, dlatego podlega on kontroli dolnego oraz górnego poziomu masy, zbiornik ten wpięty jest w układ sterowania stacji przerobu mas formierskich. Konstrukcja linii oraz jej system sterowania uwzględnia również warunki BHP.

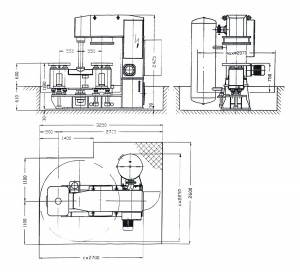

3. Topialnia metali kolorowych

Topienie metali kolorowych, zwłaszcza stopów miedzi odbywa się w przechylnym piecu gazowym w temperaturze 1350 stopni C. Natomiast przetrzymywanie metalu w stanie ciekłym powinno się odbywać w stacjonarnym piecu gazowym w maksymalnej temperaturze 1300 stopni C. Zalewanie form odbywa się za pomocą kadzi zatyczkowej z udziałem suwnicy lejniczej.

Przykładowa topialnia została pokazana na rys. nr 4.

Do tej topialni firma CASTECH oferuje przechylny piec gazowy tyglowy typu CTG-13/50 o poniższej charakterystyce.

producent – firma REMIX S.A. Świebodzin

typ pieca – CTG-13/50

rok produkcji – 2006

maksymalna masa wsadu – 500 kg

maksymalna temperatura pracy – 1300 stopni C

zasilanie elektryczne – 3x400V – 50Hz

elektryczna moc zainstalowana – 10kW

moc palnika – 440 kW

paliwo robocze – gaz GZ-41.5

masa pieca /bez wsadu/ – 4600 kg

Dane ogólne pieca:

pojemność robocza tygla – ok. 500 kg brązu

wydajność teoretyczna topienia – ok. 300 kg/h

wymiary gabarytowe pieca

szerokość – 2100 mm

wysokość do podestu – 2059 mm

długość – 2013

Rys. nr 4 przedstawia przykładową topialnię metali kolorowych.

Rys. nr 4 przedstawia przykładową topialnię metali kolorowych.

Sugerowana cena sprzedaży

Promocyjny koszt zakupu powyższych maszyn i urządzeń odlewniczych wynosi 1.220.000 zł (słownie: jeden milion dwieście dwadzieścia tysięcy złotych).

Demontaż i transport maszyn

Demontaż i transport maszyn leży po stronie KUPUJĄCEGO. SPRZEDAJĄCY zapewnia, że proponowane do sprzedaży maszyny są sprawne technicznie i pracują do obecnej chwili.

Zapraszamy do współpracy

Firma CASTECH oferuje pełną pomoc techniczną oraz dostęp do materiałów technicznych związanych z oferowanymi maszynami i urządzeniami odlewniczymi, w tym szczególnie:

- technologia formowania – SEIATSU-PROCESS;

- technologia mieszania mas formierskich – mieszanie w mieszarkach turbinowych.