Oczyszczarka (rok produkcji 2008) przeznaczona jest do oczyszczania strumieniowego odlewów żeliwnych, odkuwek, konstrukcji metalowych i innych przedmiotów metalowych z wszelkiego rodzaju stałych zanieczyszczeń powierzchniowych. Zastosowana technologia i rozwiązania konstrukcyjne oczyszczarki zapewniają bardzo równomierne i dokładne oczyszczenie wszystkich powierzchni oraz nadanie powierzchni odpowiedniej chropowatości. Oferowane urządzenie spełnia wszystkie warunki dotyczące ochrony środowiska naturalnego, jak również bezpieczeństwa pracy.

Oczyszczarka BQ-034 wraz z instalacją odpylającą cechuje się następującymi zaletami:

• jest bezpieczna i prosta w obsłudze,

• jest przyjazna dla środowiska naturalnego,

• posiada dużą trwałość części technologicznego zużycia,

• posiada dużą wydajność w stosunku do zużycia energii elektrycznej na jednostkę oczyszczanej powierzchni,

• zapewnia jednorodne i bardzo dokładne oczyszczanie powierzchni,

• cykl pracy oczyszczarki jest w pełni kontrolowany,

• oczyszczarka wyposażona jest w pełną aparaturę kontrolno-pomiarową,

• oczyszczarka posiada zespół urządzeń samoczynnej kontroli i uzupełniania ilości śrutu w obiegu gwarantujący optymalne wykorzystanie jej parametrów.

Zasada działania

Przeznaczone do oczyszczania elementy zawieszane są na zawieszce technologicznej.

Wypełniona przedmiotami zawieszka zostaje przemieszczona wraz z wózkiem do wnętrza komory roboczej. Następuje zamknięcie drzwi komory i włączenie cyklu pracy oczyszczarki. Uruchomione zostają napędy: przenośnika śrubowego, elewatora, wirników rzutowych śrutu. Zawieszka technologiczna zostaje wprawiona w ruch rewersyjno – obrotowy zapewniający dokładne oczyszczenie wszystkich odsłoniętych powierzchni przedmiotów. Następnie zostają otwarte dozowniki podające śrut do wirników rzutowych Wirniki rzutowe wyrzucają na powierzchnie przedmiotów śrut z bardzo dużą prędkością. Odbity od oczyszczanych przedmiotów śrut opada wraz z zanieczyszczeniami do zsypu komory roboczej i dalej do przenośnika śrubowego. Przenośnikiem śrubowym i następnie elewatorem śrut zostaje podany do separatora.

W separatorze następuje oddzielenie od śrutu wszelkich zanieczyszczeń, w tym również bezużytecznego śrutu nadmiernie rozdrobnionego. Czysty śrut kierowany jest do zbiornika śrutu i dalej poprzez zbiorniki i dozowniki śrutu do wirników rzutowych.

Ilość śrutu w zbiorniku jest kontrolowana za pomocą czujników elektronicznych i w razie potrzeby jest automatycznie uzupełniania.

Oddzielone w separatorze zanieczyszczenia podawane są do pojemnika odpadów.

W trakcie pracy oczyszczarki w komorze roboczej wytwarzane jest podciśnienie eliminujące możliwość emisji pyłów na zewnątrz. Odciągane wraz z powietrzem pyły podawane są do urządzenia odpylającego.

Proces oczyszczania trwa przez czas ustawiony na pulpicie sterowniczym. Po upływie ustalonego czasu zostają wyłączone mechanizmy oczyszczarki i następuje wymiana zawieszki wraz z przedmiotami. W trakcie oczyszczania przedmiotów na jednej zawieszce, na drugiej zawieszce trwa ich wymiana. Przebieg procesu oczyszczania kontrolowany jest za pomocą systemu sygnalizacji ruchu i położenia mechanizmów. Oczyszczarka posiada też system blokad i zabezpieczeń chroniących obsługę przed powstaniem zagrożenia wypadkowego oraz uszkodzeniem mechanizmów.

Obsługa oczyszczarki polega na wymianie przedmiotów na zawieszkach oraz włączania kolejnych cykli pracy oczyszczarki.

Budowa

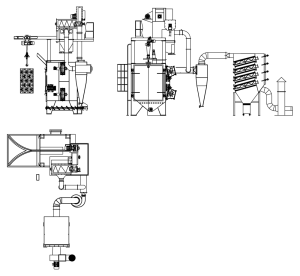

Oferowana oczyszczarka przedstawiona jest na rysunku ofertowym składa się z następujących zespołów:

Komora robocza z wyłożeniem, systemem uszczelnień i drzwiami.

Obudowę komory stanowi stabilna i trwała konstrukcja spawana wykonana z grubych blach i kształtowników. Wewnątrz obudowa wyłożona jest trudnościeralną niezwykle trwałą wymienną wykładziną ze stali manganowej. Wykładzina pod wpływem uderzeń śrutu ulega dodatkowemu utwardzeniu, a tym samym dodatkowemu zwiększeniu trwałości. Dolną część komory stanowi zsyp, poniżej którego umieszczony jest przenośnik śrubowy.

Płyta górna komory wyposażona jest w system uszczelnień eliminujących wyprysk śrutu na zewnątrz. Komora wyposażona jest w ręcznie otwierane i zamykane drzwi obsługowe.

Przenośnik śrubowy.

Przenośnik śrubowy wzdłużny umieszczony jest poniżej zsypu komory roboczej. Ślimak przenośnika napawany jest trudnościeralnym materiałem zwiększającym znacznie jego trwałość. Przenośnik napędzany jest za pomocą motoreduktora.

Łożyskowanie wału przenośnika wyposażone jest w system specjalnych uszczelnień chroniących przed niszczącym działaniem śrutu.

Zespół wirników rzutowych wraz z zasilaniem.

W skład zespołu wchodzą: wirniki rzutowe w ilości 2 sztuk wraz z zespolonymi z nimi napędami, pneumatyczne szczelne dozowniki śrutu, odcinacze śrutu, przewody zasilające.

Wirniki rzutowe umieszczone są na ścianach komory roboczej pod odpowiednimi kątami gwarantującymi dokładne i równomierne oczyszczanie wszystkich odsłoniętych powierzchni przedmiotów.

Ponadto wirniki wyposażone są w tuleje regulacyjne umożliwiające precyzyjne ukierunkowanie strug śrutu. Pneumatyczne szczelne dozowniki śrutu pozwalają płynnie regulować wydajność poszczególnych wirników rzutowych. Ich zamknięta i zwarta konstrukcja znacznie ogranicza emisję hałasu z wirników rzutowych.

Wirniki rzutowe wyposażone są w wyłączniki bezpieczeństwa chroniące skutecznie obsługę przed powstaniem zagrożenia wypadkowego. Zamocowane są do komory roboczej z zastosowaniem wibroakustycznych izolatorów. Praca wirników rzutowych jest kontrolowana elektronicznie.

Przenośnik kubełkowy (elewator).

Służy do transportu ścierniwa od przenośnika ślimakowego do separatora.

W skład przenośnika kubełkowego wchodzą: stalowy szyb z umieszczoną wewnątrz taśmą tkaninowogumową z zamocowanymi do niej stalowymi kubełkami. Taśma rozpięta jest na dwóch bębnach, z których górny jest bębnem napędowym. Napęd bębna stanowi motoreduktor. Zmiana jego położenia umożliwia regulację naciągu taśmy z kubełkami oraz biegu taśmy pośrodku zestawów szybów przenośnika.

Samoczynny uzupełniacz śrutu w obiegu.

Zamocowany jest on do dolnej części elewatora. W jego skład wchodzą: zbiornik śrutu, sygnalizator obecności śrutu w zbiorniku, samoczynnie działający układ podawania śrutu ze zbiornika do obiegu

oczyszczarki. Ponadto w skład samoczynnego uzupełniacza śrutu wchodzi elektroniczny układ samoczynnej kontroli ilości śrutu w obiegu oczyszczarki.

Separator (regenerator śrutu).

Oczyszczarka wyposażona jest w separator wielostopniowy powietrzny z mechanicznym rozprowadzeniem śrutu na całej szczelinie separującej oraz samoczynna regulacją obciążenia śrutem szczeliny.

W skład separatora wchodzi między innymi obudowa blaszana, wewnątrz której umieszczony jest system ruchomych zastawek i przysłon oddzielających dokładnie od śrutu użytecznego.

Zbiornik śrutu.

Stanowi odpowiednio ukształtowaną spawaną konstrukcję stalową połączoną z obudową separatora. Zbiornik wyposażony jest w układ kontroli ilości śrutu w obiegu oczyszczarki.

Tor jezdny z wózkami.

Tor jezdny wykonany jest w kształcie litery „Y”. Znajduje się on nad komorą roboczą oczyszczarki oraz przed oczyszczarką. Na torze umieszczone są dwa wózki podwieszone wyposażone w obrotowe haki i koła łańcuchowe.

Napęd jazdy wózków i obrotu haków.

Napęd umieszczony jest nad płytą górną komory roboczej.

W skład napędu wchodzą: dwa motoreduktory, dwa łańcuchy napędowe, odpowiednio rozmieszczone koła napinające i przewijające, prowadzenie łańcuchów, odpowiednio rozmieszczone wyłączniki krańcowe.

Sterowanie pneumatyczne wraz z wyposażeniem.

Rozmieszczone jest na oczyszczarce. W skład zespołu wchodzą: zawory rozdzielające, zawory zwrotno – dławiące, cylindry pneumatyczne, przewody i złączki.

Sterowanie elektryczne z wyposażeniem.

Realizuje automatyczny cykl pracy oczyszczarki oraz monitoruje pracę i położenie wszystkich mechanizmów.

W skład zespołu wchodzą: szafa zasilająco-sterująca, czujniki ruchu i położenia mechanizmów rozmieszczone na oczyszczarce, wyłączniki krańcowe rozmieszczone na oczyszczarce oraz inny osprzęt elektryczny i elektroniczny.

Szafy sterownicze wyposażone są w mierniki wskazujące wydajność wirników rzutowych oraz w układ optycznej sygnalizacji przebiegu procesu.

Filtr FP (na życzenie klienta – wg osobnej oferty).

Cena i warunki dostawy

Cena za dostawę urządzenia wynosi: 36.500 zł (słownie: trzydzieści sześć tysięcy pięćset zł)

Podana ceny nie zawierają:

• podatku VAT, który zostanie naliczony zgodnie z obowiązującymi przepisami,

• kosztów transportu urządzeń do zamawiającego.

• demontażu istniejących maszyn i urządzeń w miejscu montażu BQ-034;

• oprzyrządowania technologicznego;

• doprowadzenia czynników energetycznych do miejsca instalacji stanowiska;

• innych kosztów nie ujętych w niniejszej ofercie.

Warunki płatności:

100% sumy po stwierdzeniu kompletności dostawy podczas wizji lokalnej u poprzedniego użytkownika i podpisaniu umowy. Oczyszczarka używana.

Termin realizacji

Termin odbioru natychmiastowy lub nie dłuższy niż 1 tydzień od podpisania umowy.

Zapraszamy do współpracy!

Pobierz ofertę